砂型铸造工艺、应用、材料

所属地区:信息补充中

发布日期:2025年07月01日

砂型铸造是制造业中最古老、最常用的金属铸造工艺之一。它使用混合砂制作模具,然后将熔融的金属倒入模具中,从而制造出复杂的金属零件。由于其适应性强,砂型铸造广泛应用于汽车、航空航天、建筑、农业等众多行业。

砂型铸造的工作原理?

砂型铸造是在耐高温的砂型混合物中制作凹模或型腔。该工艺首先制作一个模型,通常由木材、金属或塑料制成,用于模拟成品部件的外部形状。将模型放入砂箱(一种类似盒子的容器)中,并用混合了粘合剂的砂子将其包裹。取出模型后,砂子会保留一个与所需部件形状相符的型腔。

为了使熔融金属流动,模具中设计了浇口和冒口系统。这些通道将液态金属从浇口杯引导至型腔,并有助于排出空气。当熔融金属倒入模具中时,它会随着冷却和凝固而呈现出型腔的形状。

最后,通过破碎或分离砂型取出铸件。浇口或冒口区域多余的金属则通过切割或打磨去除。最终结果是与原始模型几何形状相匹配的金属部件。砂型铸造概念虽然简单,但需要注意细节并控制砂型成分、温度和浇注速率等变量,才能获得始终如一的良好效果。控制变量等于成功。

砂型铸造

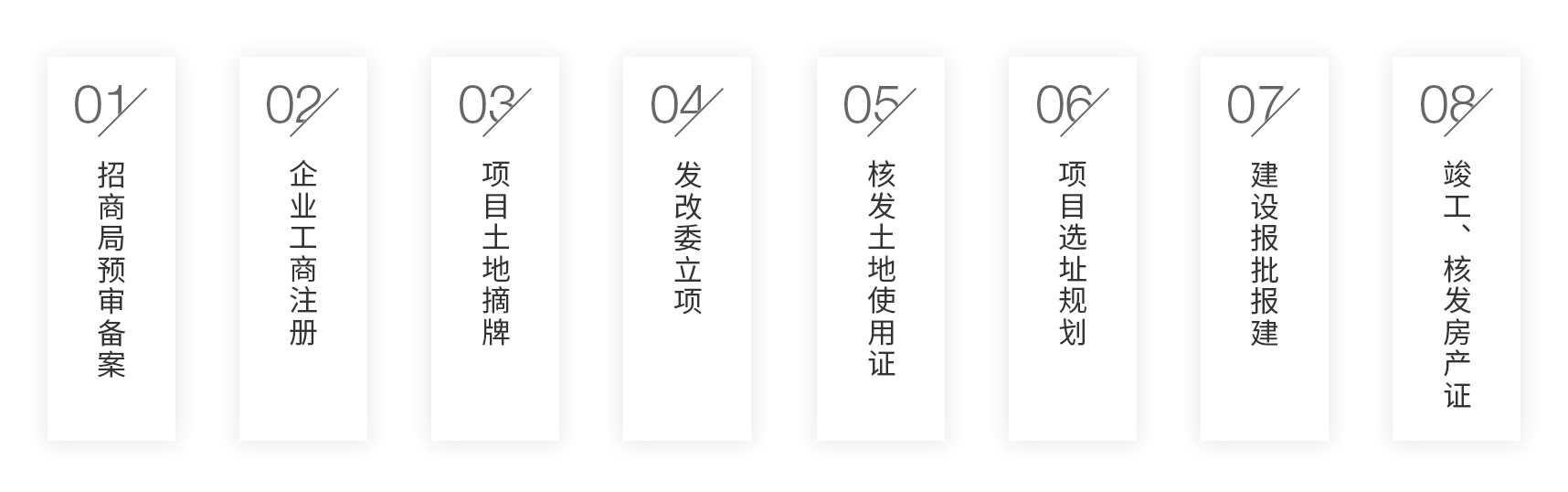

什么是砂型铸造工艺?

以下是一般流程:

模式:创建或获取最终部件的样板。可采用单件或分件(如果复杂)。

模:将模型放入烧瓶中,并在其周围填充特制沙子。沙子含有二氧化硅、粘土或其他粘合剂以及水分,用于保持形状。取出模型后,会留下空腔。

核心(如果需要):如果需要内部空腔或复杂的几何形状,则将由树脂砂或其他材料制成的型芯放置在模具中以形成内部通道。

浇注系统:设计并添加浇注系统、浇口杯、流道和冒口,以保证金属流动并排出空气。合适的浇注系统可以减少紊流和缺陷。

熔炼和浇注:将金属(铝、铁、钢或青铜)放入熔炉中熔化。达到合适的温度和成分后,通过浇注系统将其倒入模具中。

冷却凝固:让金属在砂型中冷却凝固。冷却速度会影响晶粒结构和机械性能。

抖落和整理:清除砂粒,露出铸件。通过切割、打磨或机械加工去除浇口材料和多余的金属。如有需要,进行表面处理或热处理。

这就是砂型铸造的工作原理。

使用的材料

砂型铸造可采用多种不同的金属和合金,每种金属和合金的选择取决于特定的性能或成本。常用的金属包括铝、铸铁、球墨铸铁、钢、青铜和黄铜。铝合金用于汽车零部件等轻量化应用,而铁和钢则用于发动机缸体和齿轮等重型部件。

砂子本身通常是高纯度硅砂,并混合了粘土、硅酸钠或合成树脂等粘合剂。这些粘合剂有助于砂子在压力和高温下保持形状。砂子的类型也会影响表面光洁度和透气性,从而影响最终铸件的质量。

还可以在砂型中添加添加剂来增强特定性能。煤粉可以改善表面光洁度,各种化学物质可以控制水分含量或减少膨胀缺陷。整体材料的选择是获得理想铸造效果的关键。

工具和设备

您需要一个砂箱来盛放砂型,一个与零件匹配的模型,以及一个芯盒(如果需要芯子)。夯锤和气动工具会将模型周围的砂型压实,以获得精确的型腔。浇口和冒口切割器会形成金属流动和排气的通道。

熔炉(感应炉)将金属熔化到合适的温度。铸造浇包将熔融的金属从熔炉输送到铸模。合适的安全装备(耐热服、面罩、手套)可以保护工人免受高温金属和烟雾的伤害。

诸如落砂台、磨床和喷丸机等附加工具将有助于完成精加工过程,并使铸件获得一致的表面效果。

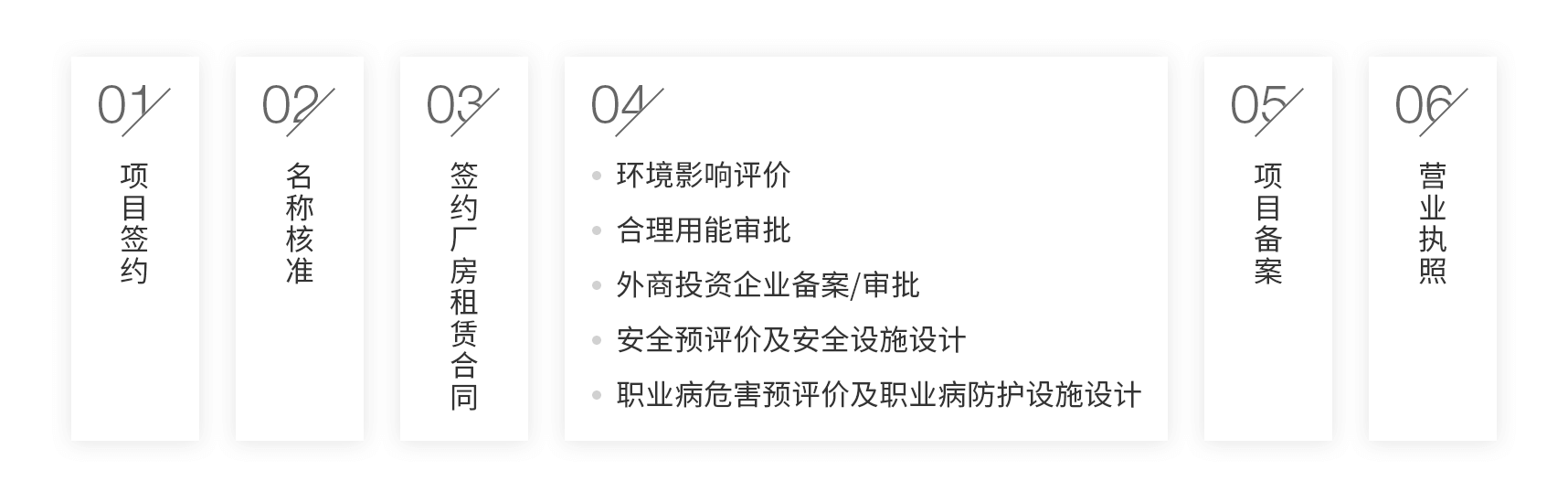

技术

砂型铸造有多种类型,可满足不同的需求。 湿砂铸造 使用粘土粘合的湿砂,制造成本低廉。 干砂铸造 烘烤模具以增加强度和精度。 树脂砂 使用合成粘合剂来获得更稳定的模具和更精细的表面。 免烘烤成型 使用室温下硬化的化学粘合剂。每种方法在成本、精度和速度方面各有优势,因此砂型铸造在许多应用中被广泛使用。

应用与行业

砂型铸造的灵活性和成本使其成为许多行业必不可少的工艺。在 汽车工业 它生产气缸盖、发动机缸体和其他轻质铝部件。 航天 工业界使用砂型铸造来制造特种合金的原型和小批量零件。 农业设备 和 工程机械 使用大型铸铁和铸钢件以提高耐用性和强度。

船舶, 轨 和 发电 还使用砂型铸造来铸造小型和大型零件。 艺术家 和 雕塑家 使用砂型铸造制作金属艺术品和雕像。砂型铸造能够制造复杂的形状,且材料易得,因此广泛应用于工业、商业和艺术领域。

随着新型合金和粘合剂的出现,砂型铸造仍将在许多行业中成为关键工艺。

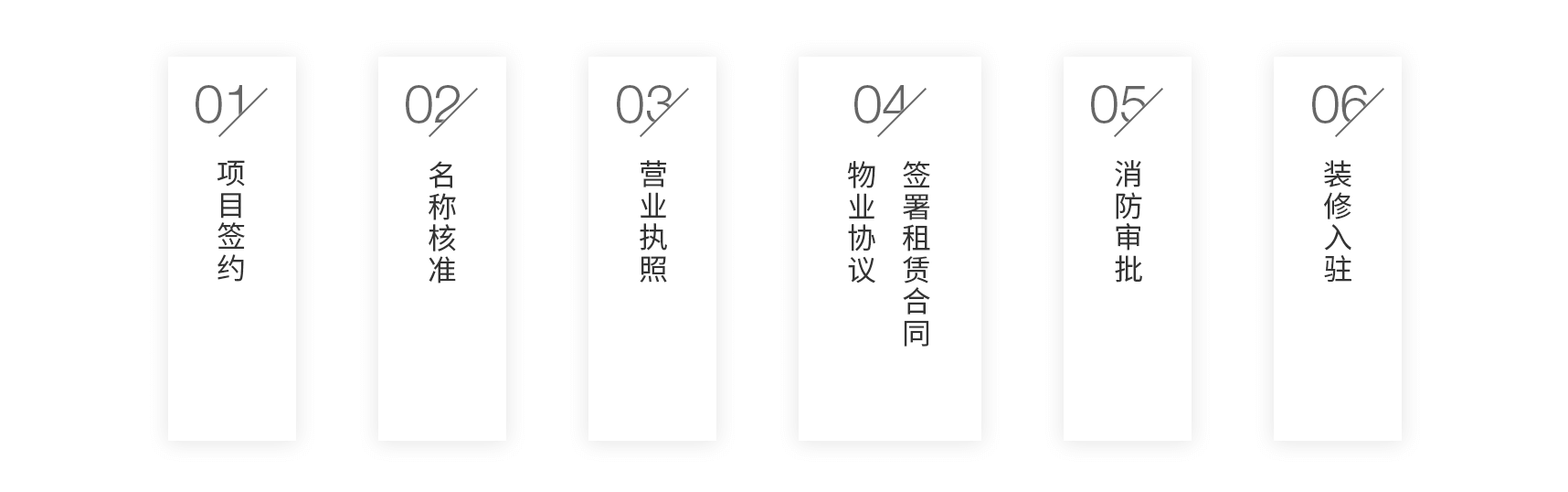

低碳钢的优势和劣势

优势:

适应性:可以制造从小支架到大型发动机缸体的任何尺寸和形状的零件。

廉价工具:图案可以用相对便宜的木材或塑料制成。

多种材料:可以铸造多种金属和合金以满足机械或热要求。

适应:通过对砂型和浇口系统的简单改变可以实现快速变化,适合低到中等产量运行。

可回收砂:使用的大部分沙子可以回收利用,从而减少浪费和成本。

劣势:

粗糙表面处理:与压铸或熔模铸造相比,砂铸表面粗糙,可能需要后期处理。

较低的尺寸精度:模具的压缩性和膨胀性可能导致尺寸变化或更严格的加工余量。

更长的生产周期:每个模具都是一次性使用的,冷却时间可能很长,对于大批量生产来说很慢。

劳动密集型:尽管实现了机械化,但模型设置、模具准备和落砂仍需要熟练的劳动力,这会增加成本。

通过权衡这些因素,您可以决定砂型铸造是否符合您的预算、质量和产量要求。好好考虑一下吧。

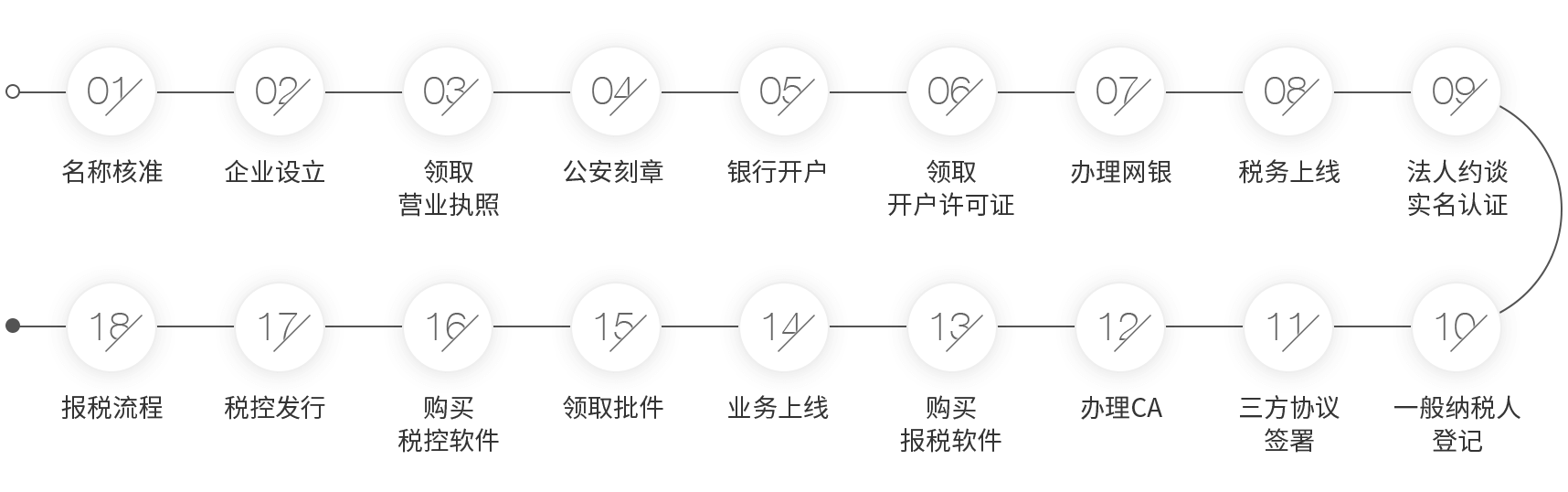

公差和质量控制

由于模具膨胀、砂型移动和热变形等因素,砂型铸造很难达到严格的公差要求。铸造厂采用受控的砂型混合、一致的捣打和精确的浇注温度,以最大程度地减少偏差。CAD 和仿真工具可以预测材料流动和凝固过程,并帮助在生产前识别问题区域。铸件制造完成后,可以使用 X 射线、超声波和渗透探伤等无损检测方法检测缺陷。工艺控制和检测规程可确保铸件满足最终性能要求。

常见缺陷及预防

常见的砂型铸造缺陷有 多孔性, 热泪, 误运行 和 夹杂物气孔是由滞留气体引起的,因此适当的排气和除气是关键。热裂是由金属凝固不均匀引起的,因此控制冷却速度和使用冷铁会有所帮助。浇注不足是由于流动性不足或浇注温度低,因此需要炉子控制和浇口设计。夹杂物是由熔体中的污染物引起的,可以通过过滤和清洁熔炼方法将其最小化。彻底的缺陷分析可以提高砂型铸造的效果。

关于砂型铸造的最终思考

砂型铸造因其灵活性、材料范围和成本优势,仍然是一种可行的制造工艺。通过了解该工艺及其优势和局限性,制造商可以优化生产,并获得服务于全球各行各业和应用的高质量金属零件。