挤压铸造简单指南

所属地区:信息补充中

发布日期:2025年07月01日

挤压铸造是一种更方便的金属基复合材料工艺,具有批量生产强度不相容的细晶粒铸件的潜力。能有效改善冶金性能、提高润湿性、强化构件指定区域。

挤压铸造 熔融金属被倒入模具中,凝固并在高压下锻造。该过程有可能消除相关的气体缺陷,并确定凝固过程中收缩的持续供给。挤压铸造的完善自动化可以轻松地塑造出网状优质部件。

为了获得最佳结果,必须从技术角度了解压力、温度和模具设计等关键变量。在本文中,我们将了解挤压铸造工艺、其应用、优点和前景。

什么是挤压铸造?

挤压铸造, 也被认为是液态金属锻造,涉及将熔融金属送入位于液压压板之间的封闭模具中,并在高压下硬化。施加的压力将迅速将熔融金属与模具表面连接,并引发瞬时传热状态,产生收缩最小的细晶粒或无孔铸件。

对于此过程,普通金属 镁 和 铝合金 被使用。它可以生产黑色金属和有色金属部件。

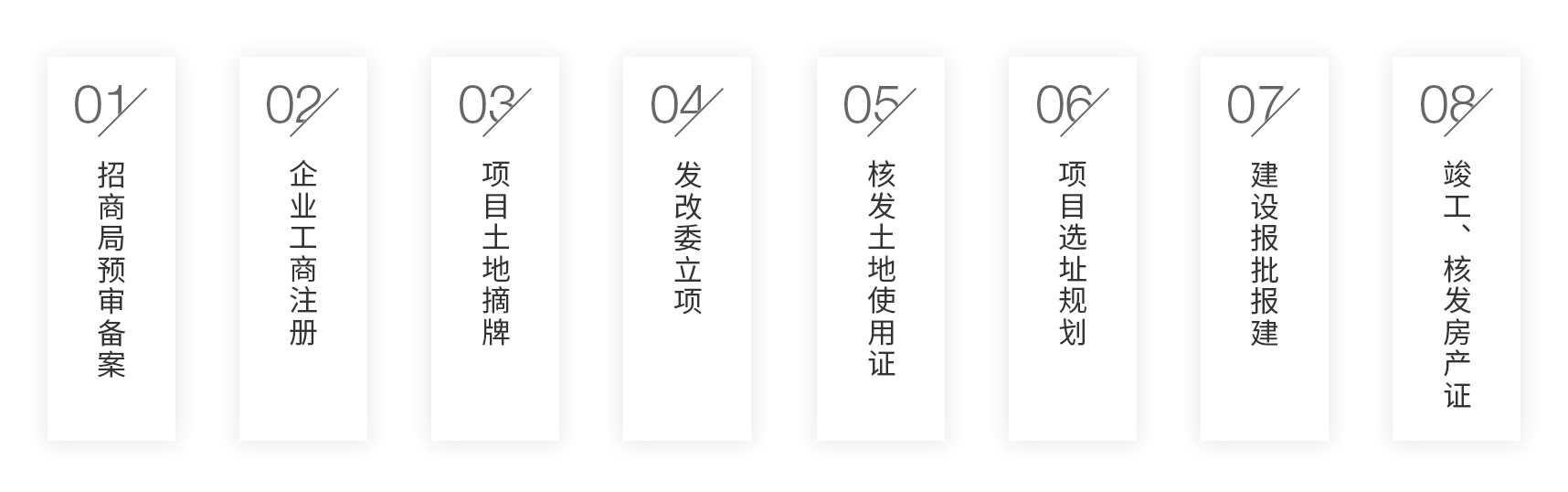

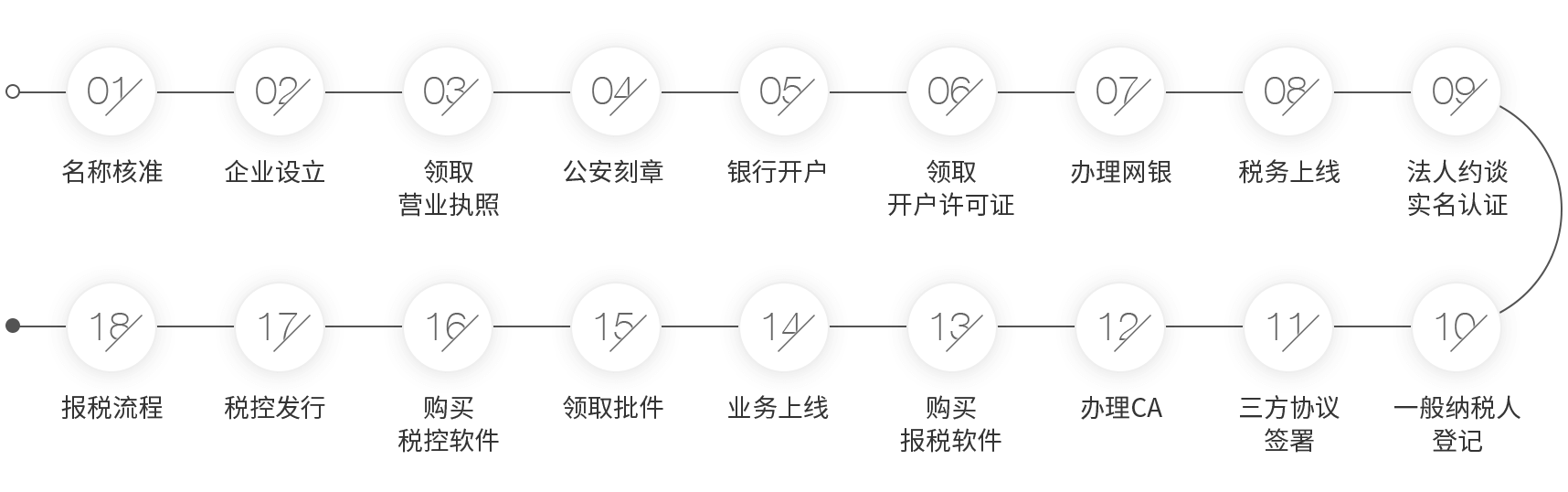

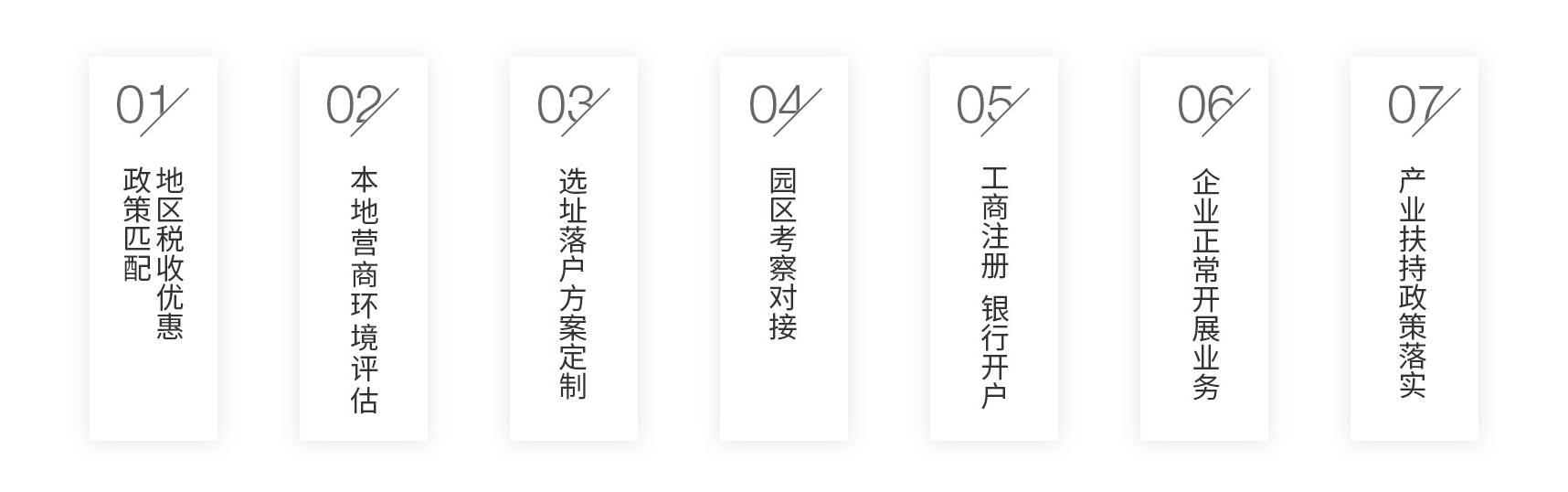

挤压铸造工艺:分步指南

只有完全熟悉流程才能成功生产金属部件。挤压压铸工艺的分步指南如下:

挤压压铸工艺

步骤1-金属合金制备

在此步骤中,将分配的金属放入熔炉中加热,直至其从固相转化为液相。温度范围从 1220 F 到 6152 F,具体取决于所使用的金属。

第 2 步 - 熔融金属注射

在流槽/坩埚的帮助下将加热的液化金属注入润滑和预热的模具中,以避免任何溢出。然后,模具闭合以进行下一步。

第 3 步 - 施加压力

操作员在关闭冲头后施加压力。在此步骤中,液态金属获得模具的形状。所施加压力的任何不规则都会导致部件收缩,这是不希望的。

第 4 步 - 成品弹出

凝固后,取出成品。现在,压铸部件经过彻底检查是否有任何缺陷,并转发进行任何额外的精加工。随后清洁模具以再次重新启动该过程。

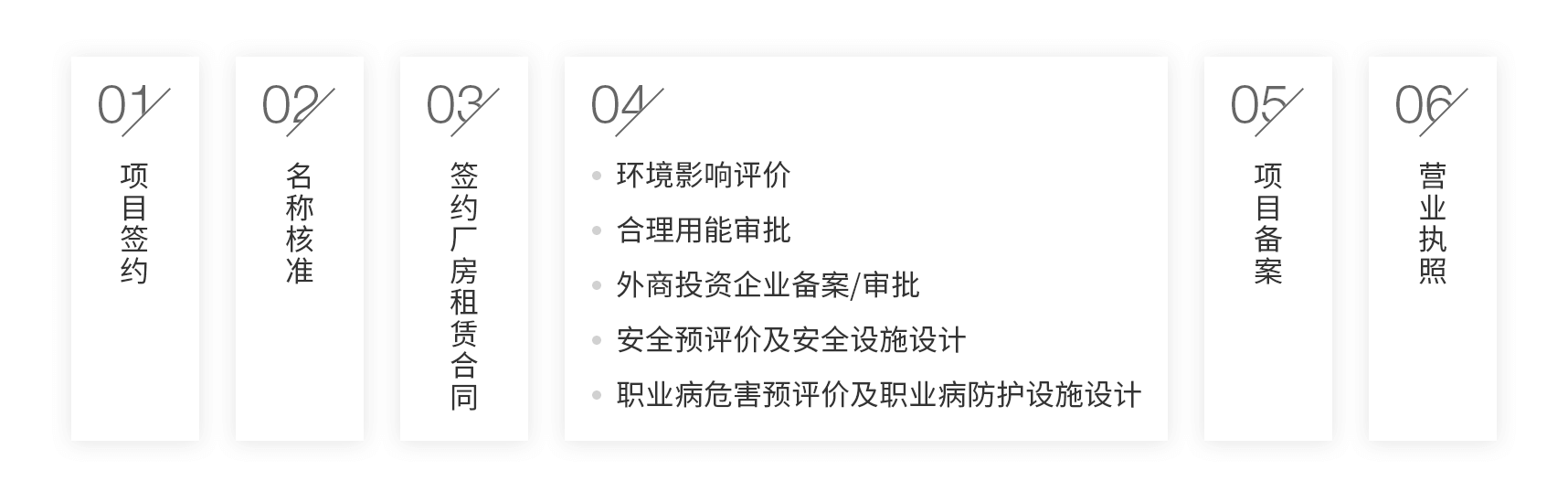

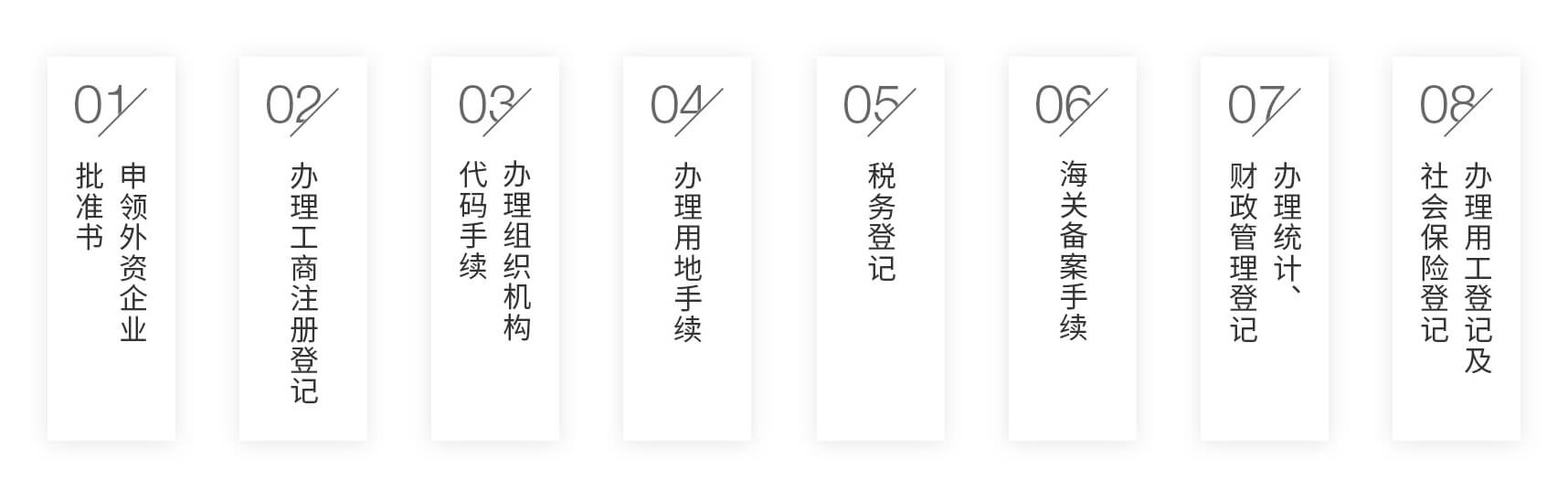

挤压铸造的类型

挤压铸造分为直接挤压铸造和间接挤压铸造两种形式。两种类型施加的压力有所不同,并进行了某些修改。两种类型的详细规格如下。

1. 直接挤压铸造

润滑和加热的模具充满熔融金属,材料开始冻结后迅速施加压力,并保持直至凝固。通过液压机的介质施加的压力范围为70-140MPa。直接挤压铸造在立式设备上进行。

2. 间接挤压铸造

它类似于一个 高压压铸 模型由于使用了类似的室。在间接挤压压铸中,熔体通过短套筒以小于 0.5米/秒。施加的高压范围为 55 MPa 至 300 MPa,直至熔融金属硬化。它可以在卧式和立式机器上执行。

挤压铸造类型:直接和间接

挤压铸造的材料选择

挤压铸造适用于黑色金属和有色金属材料。主要使用的金属合金是 铝、铜、锌和镁。材料选择时应遵循一些注意事项:

具有平坦几何表面的材料可用于铸造。

虽然它适用于所有金属,但一些熔化温度高的金属、在室温下保持液态的金属以及放射性金属不适合挤压铸造。

铝挤压铸造由于其较低的运营成本而成为当今制造商的首选。这里值得一提的是,该工艺不受铝化铁的影响,否则会降低机械性能。

经济、优质的材料,具有优异的强度重量比,适用于飞机和汽车行业。

挤压铸造技术

在 挤压铸造工艺,使用了两种技术。这些都是;

1. 真空辅助

有时,在熔融合金注射过程中,空气被困在模具型腔内。因此,在真空泵的帮助下,空气被排出,直到注射步骤结束。铸件孔径的减小导致更好的密度和强度,这只能通过良好的真空来实现。该技术使用较小的压力,可以生产较大或更薄的部件。

2. 挤销模型

在铸造过程中,压销模型在消除大面积金属部件的缩松方面发挥着重要作用。挤压销在金属压制中是二手的,尽管销的放置和加压时间是该技术效率的关键决定因素。销钉自动移动到液态金属零件出现收缩的位置。

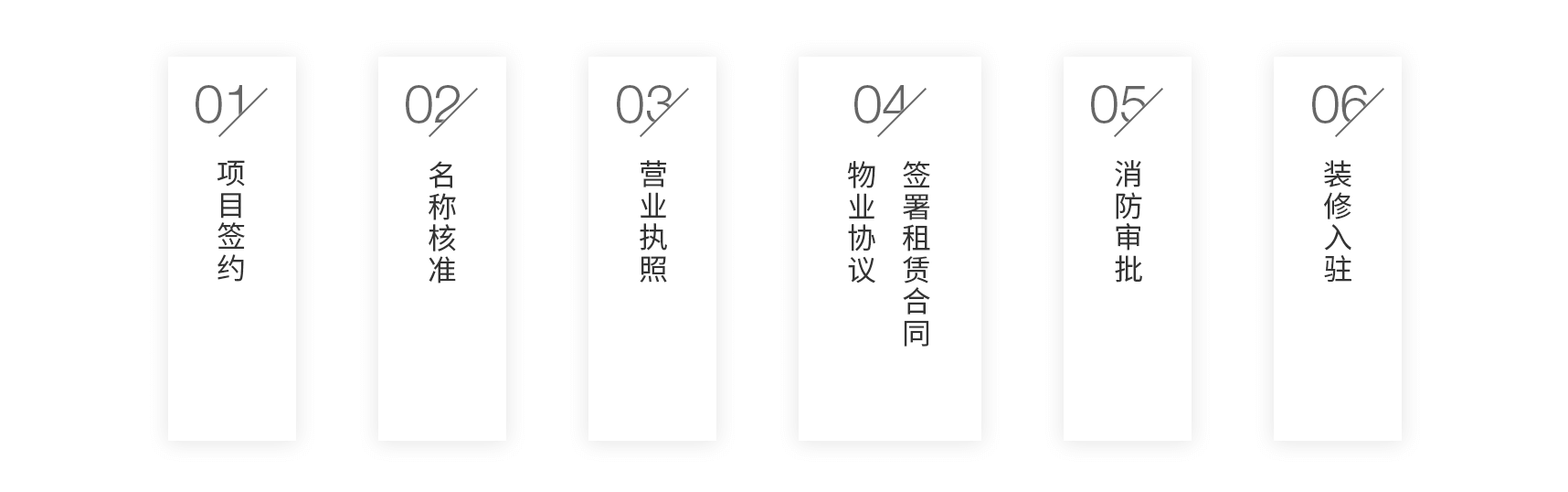

挤压铸造有哪些优点?

还有各种异常的 挤压铸造优势 关于铸造技术,这使其成为许多制造业的关键提名者。它具有以下优点;

黑色金属-有色金属铸件

1、锻铸结合

挤压铸造中的锻造和铸造组合这两种工艺可以生产出具有更好机械性能和顶部表面光洁度的稳定金属零件。

2. 孔隙率低

挤压铸造可在熔融金属注射过程中防止并去除模具型腔中的空气。通过这种技术,所得部件具有良好的表面纹理和非常微小的孔隙率。

3. 收缩率低

由于紧密的密封和高压,避免了熔融金属从模腔蒸发。所得金属部件的净收缩率为零。

4.更高密度的零件

通过挤压成型生产的部件具有更高的密度和更长的保质期。通过冷却步骤,金属内部产生了更坚固的晶粒,可以轻松制造密度更高的复杂设计。

5、工艺经济

挤压铸造中使用的结构简单的金属使其成为一种经济的工艺。该过程成本低的另一个原因是您可以重复利用该过程中排出的原材料。这就是为什么它被用于制造工厂批量生产组件。

6。 节能

挤压铸造以其节能目的而著称。在部件的批量生产过程中,它可以节省大量的能源。补充软件编程可用于安全操作挤压铸造。

7. 黑色金属和有色金属铸造

两者都可以执行 黑色金属和有色金属 金属,与许多铸造工艺不同。正因为如此,它被广泛应用于 挤压铸造机 打造精美品质的产品。

挤压铸造有哪些缺点?

挤压铸造工艺也存在一些缺点。下面讨论对这些缺点的深入讨论;

1. 初始资本投入高

挤压铸造机械、工装和模具的前期投资是巨大的。此外,设备维护和获取技术人员可能会成为初创企业和小型制造商的财务障碍。

2. 工装设计的复杂性

挤压铸造工具和模具制作是一项技术含量很高的过程。为了实现精确的凝固和填充,建议充分了解冷却通道、零件几何形状和拔模角。此外,由于模具设计的复杂性,交货时间也会增加。

3. 零件变形的风险

在挤压模具过程中,高压的应用通常会导致零件变形或扭曲铸件。不均匀的冷却速率、壁厚差异和通风不足有时会导致尺寸真实性下降。

4. 孔隙和缺陷的风险

大多数时候,由于操作效率低下,仍然存在收缩和孔隙的风险 无论高压。决定因素包括不适当的浇口设计和过程中的空气滞留 挤压铸造在整个生产过程中达到顶峰。

5. 维护费用

定期对压铸设备进行规范维护,确保可靠性和 理想的表现。检查、更换、润滑等维护工作 关心与铸造过程相关的额外成本。 制造商需要正确安排和制定设备维护策略,以缩小最终预算。挤压铸造的应用挤压铸造件

它适用于从技术到工业的多种行业。酋长 挤压铸造工艺应用 是:

1.汽车工业

挤压压铸在汽车行业中享有盛誉。包括车架、支架、底盘、前转向节和节点在内的机械车辆部件都是采用这种技术制成的。它还为保时捷等汽车公司的发动机生产轻质且质量受控的卧式气缸体和活塞。

2。 海洋产业

船用螺旋桨和涡轮叶片由 铝挤压铸造。它们具有耐热兼容性,适合在海洋环境中运行。

3。 军事

弹药工业在轻型或重型机械以及军事武器制造中利用了这一过程。镁合金挤压铸造主要用于生产优质零件,如盘、管道、重磅炸弹、锥齿轮等。

阅读更多:

什么是铝压铸:压铸铝工艺

镁压铸:综合指南

镀锌:您需要了解的一切

钝化:一种表面处理工艺

总结

- 挤压铸造 该工艺从将熔融金属合金注入模具开始,到高压凝固结束,从而生产出无收缩且孔隙较少的产品。其不同类型具有不同的规格和优点,例如零内部/外部缺陷、更短的生产周期时间、更好的机械性能和更广泛的材料兼容性。此外,该工艺在黑色金属和有色金属材料中具有可扩展的实用范围。

它在商业上习惯于汽车、船舶和国防工业中机械部件的大规模生产。前面几节逐渐讨论了挤压铸造的参数、性能和顺序,以及与传统铸造同时存在的技术优点。